Фильтровентиляционный агрегат Klepp KLF 4002

Центральная фильтровентиляционная система для пайки предназначена для централизованного удаления и очистки загрязнённого воздуха непосредственно от рабочих мест в процессе пайки с выделением высокотоксичных и канцерогенных веществ и последующей очисткой газо-химическим фильтрующим элементом из активированного угля перед выбросом наружу или в вентиляционную систему.

- Бренд: ЕВРОЛЮКС

- SKU: EL012698

- Цена:

Подробнее

Конструкция

В корпусе фильтровентиляционной системы располагаются фильтрующие элементы и двигатель. Агрегат может обслуживать от 10 до 30 рабочих мест ручной пайки, либо использоваться с автоматическим паяльным оборудованием. Выброс очищенного воздуха происходит с верхней части агрегата через вентиляционную решётку.

Принцип работы

Загрязненный воздух удаляется от источника выделения вредных веществ мини-вытяжными устройствами настольного типа, затем с помощью гибких шлангов либо воздуховодов через входной патрубок ФВА попадает в фильтровальную камеру, в которой находится фильтр предварительной очистки, основной фильтровальный элемент для тонкой фильтрации и газо-механический фильтрующий элемент из активированного угля с различной фильтрующей поверхностью в зависимости от типа агрегата. При засорении одно из фильтровальных элементов требуется произвести его замену. Очищенный воздух выбрасывается наружу в производственное помещение. Выброс очищенного воздуха происходит в верхней части агрегата через вентиляционную решётку. Замена фильтровальных вкладышей производится через боковую дверцу устройства.

Центральные фильтровентиляционные системы для пайки KLEPP имеют 4 вида исполнения:

- Агрегат KLF 1702 1-фазное либо 3-фазное исполнение 1,5 кВт, 3×380В/50Гц — L = 1700м3/час.

- Агрегат KLF 2002 1-фазное либо 3-фазное исполнение 2,2 кВт, 3×380В/50Гц — L = 2100м3/час.

- Агрегат KLF 3002 1-фазное либо 3-фазное исполнение 4,0 кВт, 3×380В/50Гц — L = 3350м3/час.

- Агрегат KLF 4002 3-фазное исполнение 1,5 кВт, 3×380В/50Гц — L = 3550м3/час.

Описание и принцип работы фильтровентиляционной системы для пайки

Процесс фильтрации происходит в три этапа: Первый этап – предварительная фильтрация с классом очистки F4, здесь улавливаются наиболее крупные частицы механических примесей. Предфильтр снабжён сменным фильтрующим материалом, который при сильном загрязнении периодически необходимо менять чтобы продлить срок службы основного фильтрующего элемента. Второй этап – основная очистка от мельчайших частиц примесей до 0,1 мкм с классом очистки H13. В отличие от предфильтра, часто менять его не требуется. При засорении основного фильтровального элемента требуется произвести его замену. Третий этап – финишная очистка запахов и газов комбинированным газо-механическим фильтровальным элементом из активированного угля. Данный фильтр также не требует очистки, при засорении его необходимо заменить на новый. Срок службы фильтровальных вкладышей устройства зависит от интенсивности работы фильтровентиляционного агрегата.

Накопление фильтрующих элементов вредными веществами контролируется датчиком перепада давления связанного с интегрированной системой управления агрегата. При достижении установленного предельного давления на фильтровальном элементе, срабатывает оптический и звуковой сигнал, оповещающий о дополнительном сопротивлении воздушного потока на фильтровальном элементе и, как следствие, засорение фильтровального материала, что приводит к значительному снижению производительности и снижению скорости воздушного потока на всасывании.

Центральные фильтровентиляционная система для пайки KLEPP высококачественными шумоизолирующими материалами, что гарантирует низкий уровень акустического давления при работе системы (прибл. 58-60 дБ).

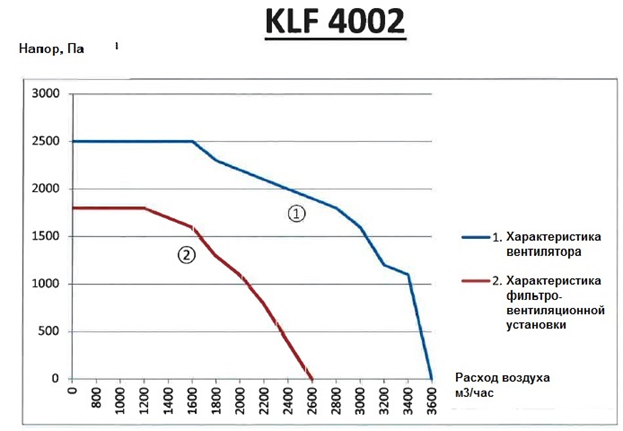

Аэродинамическая характеристика

| Параметры | KLF 4002 |

|---|---|

| Номинальная производительность, м3/ч | 3550 |

| Эффективная производительность, м3/ч | 2560 |

| Разрежение на всасывающем отверстии, Па | 2470 |

| Мощность эл. двигателя, кВт | 1,5 |

| Характеристика питающей эл. сети, род тока / кол-во фаз / напряжение (В) | 50 Гц / 3 /380 |

| Степень защиты | IP55 |

| Уровень акустического шума, дБ(А) | не более 58 |

| Тип фильтрации | Механический трёхступенчатый |

| Активная фильтрующая поверхность, м2 | 22,5 |

| Класс фильтрации по EN 1822 | H13 |

| Габаритные размеры (длинна х ширина х высота) | 800 х 1060 х 1550 |

| Диаметр присоединительного патрубка, мм | 250 |

| Масса, кг | 261 |